LA categorie:

Lucrări de frezare

Dispozitive pentru instalarea și fixarea pieselor de prelucrat

Dispozitivele universale (cleme, plăci de colț, prisme, menghine de mașină etc.) sunt concepute pentru asigurarea pieselor de prelucrat. Sunt utilizate în principal în producția unică și la scară mică.

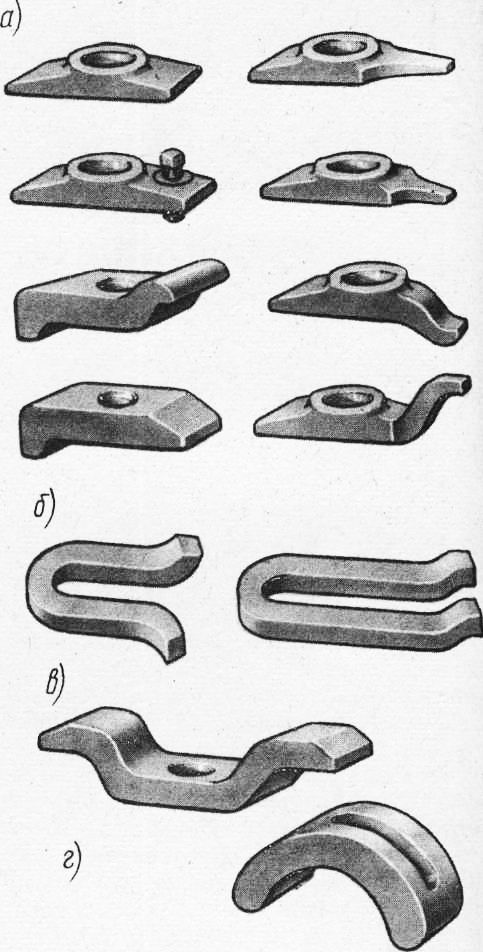

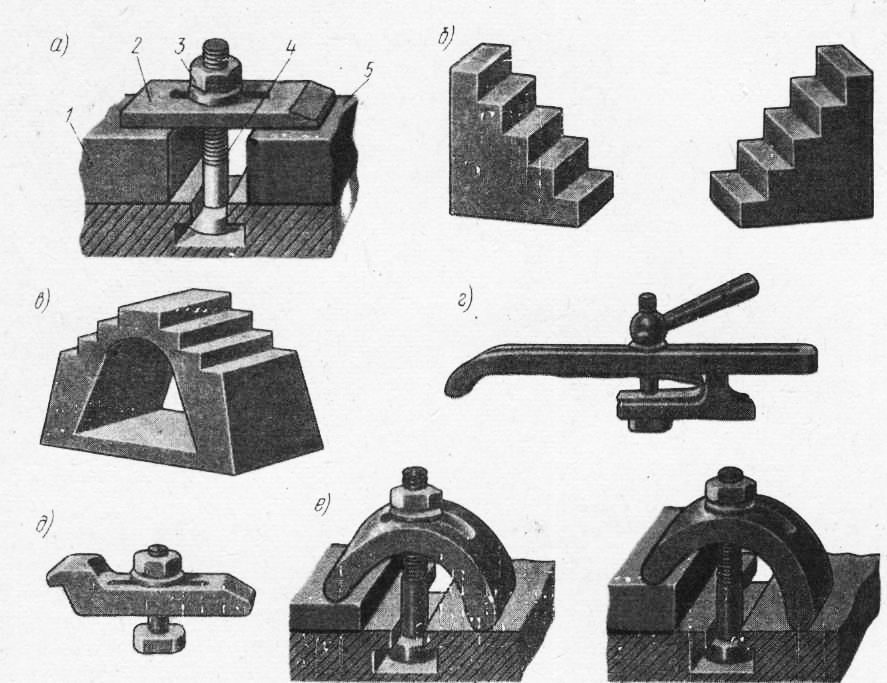

Clemele sunt folosite pentru a fixa piese de prelucrat de forme complexe sau dimensiuni mari direct pe masa mașinii. În fig. Figura 1 prezintă diferite tipuri de cleme: țiglă (Fig. a), în formă de furcă (Fig. b), în formă de jgheab (Fig. c), universal curbat. Toate clemele au găuri sau adâncituri ovale pentru a muta clema în raport cu piesa de prelucrat. În fig. 2, a prezintă fixarea piesei de prelucrat pe masa mașinii cu o clemă de țiglă, care se sprijină pe piesa de prelucrat la un capăt și pe căptușeală la celălalt. Capul șurubului se potrivește în fanta în T. masa prin orificiul de prindere. Când strângeți piulița cu o cheie, clema este apăsată pe piesa de prelucrat, fixând-o. Ca și căptușeală pentru clemele se folosesc suporturi în trepte (Fig. 2, b), diverse bare de înălțimea necesară sau suporturi speciale pentru clemele de țiglă (Fig. 2, c).

Orez. 1. Tachiuri

Piesele de înălțime mici pot fi fixate direct pe masa mașinii cu ajutorul clemelor (Fig. 20, d și e). În unele cazuri, este convenabil să folosiți o clemă cu arc, cu o gamă destul de mare de reglare a razei și să fixați piesa de prelucrat cu un mâner. Clema universală curbată reglabilă pe înălțime este foarte convenabilă de utilizat (Fig. 2, e).

Orez. 2. Fixarea piesei de prelucrat pe masa mașinii

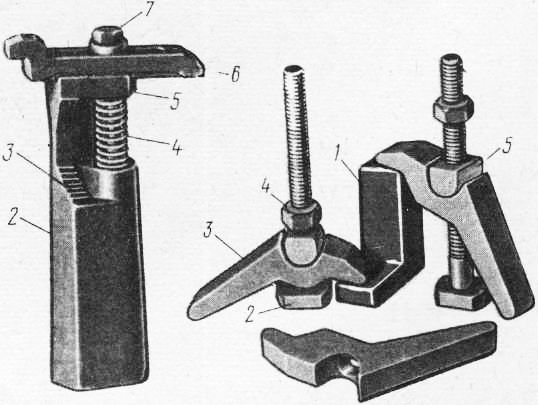

Piesele de prelucrat de diferite înălțimi pot fi asigurate cu cleme universale. În clema prezentată în Fig. 3, a, piesa de prelucrat este fixată cu o clemă în formă de L cu o adâncitură în care este instalat crackerul. Piesa de prelucrat este asigurată cu un șurub și o piuliță. Clema în trepte (Fig. 3, b) constă dintr-o carcasă în care există pervazuri (trepte) situate de-a lungul adânciturii carcasei la diferite înălțimi. Căptușeala se sprijină pe margini, introducându-și fanta în fanta clemei și este presată de un arc. Clema poate fi rotită cu 180°. Corpul clemei are un orificiu filetat traversant pentru șurubul de clemă și pentru atașarea întregii cleme la fantele în T ale mașinii. Clema vă permite să fixați piesele de prelucrat de diferite înălțimi într-un anumit interval.

La terminarea frezării, strângerea șuruburilor nu ar trebui să provoace deformarea piesei de prelucrat.

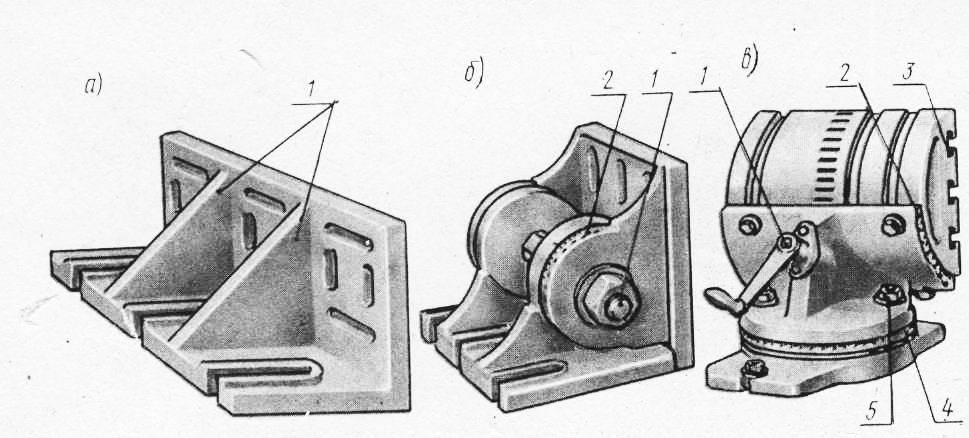

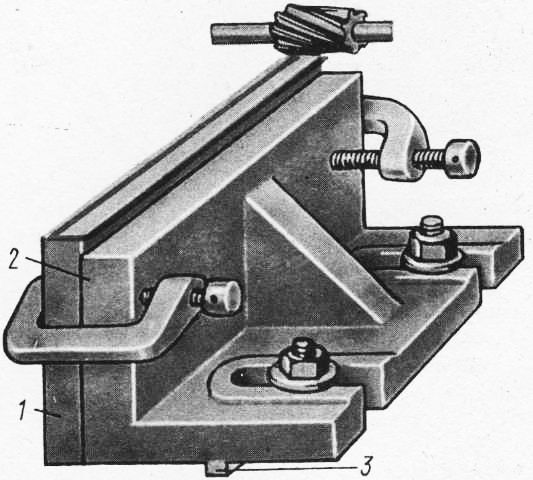

Plăcile de colț sunt utilizate pentru instalarea și fixarea pieselor de prelucrat având două planuri situate la un unghi de 90°. În fig. 5, și este prezentată o placă de colț convențională, care are una sau două nervuri de rigidizare și două rafturi (egale sau inegale, late sau înguste), situate la un unghi de 90°. În fig. 5, b prezintă o placă de colț rotativă, al cărei raft poate fi rotit în jurul axei sale după eliberarea piuliței și setat la unghiul necesar pe scară. Astfel de plăci sunt utilizate la prelucrarea planurilor înclinate.

Orez. 4. Cleme universale

Orez. 5 plăci de colț

În fig. 5, c prezintă o placă universală de colț care permite rotirea unei piese fixe în două planuri: orizontal - cu mâner I și vertical - prin rotirea unui bloc asigurat cu șuruburi. Placa este o masă rotativă cu trei fante în formă de T. Unghiul de rotație al mesei este măsurat pe o scară.

În fig. Figura 5 arată fixarea unei benzi lungi și late, dar subțiri, pe o placă de colț cu cleme. Pentru a asigura o instalare corectă a plăcii de colț pe masă, baza acesteia are un știft care se potrivește în canelura mesei.

Înainte de a fixa piesa de prelucrat pe placa de colț, trebuie să verificați cu atenție instalarea corectă a plăcii însăși pe masa mașinii, folosind un indicator de grosime sau un indicator.

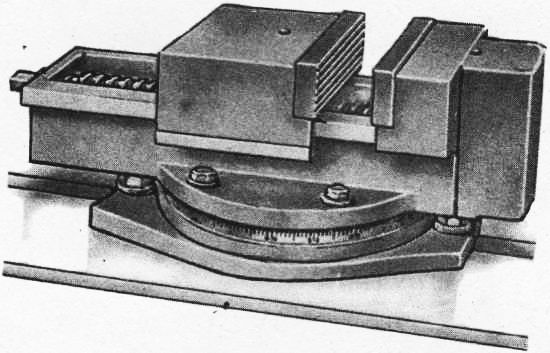

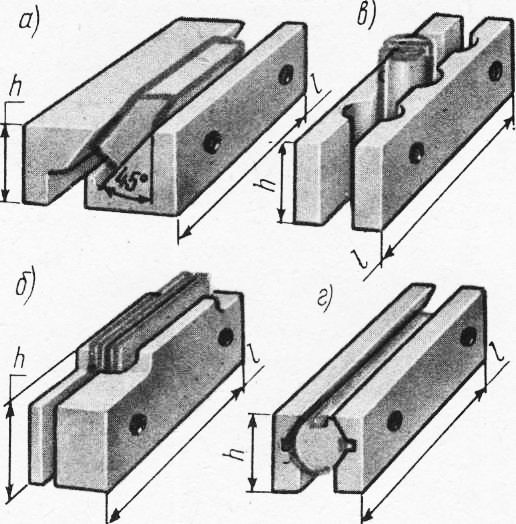

Prin proiectare, menghinele mașinii sunt împărțite în simple, rotative și universale. În fig. 7 prezintă o menghină de mașină cu o clemă manuală. Sunt o modificare simplificată a menghinelor mașinii pneumatice cu un grad ridicat de modificare (80%). Pentru alimentarea acționării hidraulice a menghinelor hidraulice sau pneumatice ale mașinii, se utilizează o stație hidraulică individuală de tip GMT sau un convertor pneumatic-hidraulic de tip PMT, care funcționează din rețeaua pneumatică a fabricii. Utilizarea fălcilor și plăcuțelor speciale detașabile pentru menghinele mașinii duce la o reducere semnificativă a timpului petrecut cu instalarea pieselor de prelucrat. În fig. Figura 8 prezintă câteva exemple de modele de fălci înlocuibile pentru fixarea pieselor de prelucrat (a - cu planuri înclinate; b - prelucrate de-a lungul planurilor și capetelor exterioare; c, d - arbori). Astfel de bureți pot fi fabricați, dacă este necesar, pentru orice piese de prelucrat.

Orez. 6. Fixarea piesei de prelucrat pe placa de colț

Orez. 7. Menghină mașină cu clemă manuală (pneumatică).

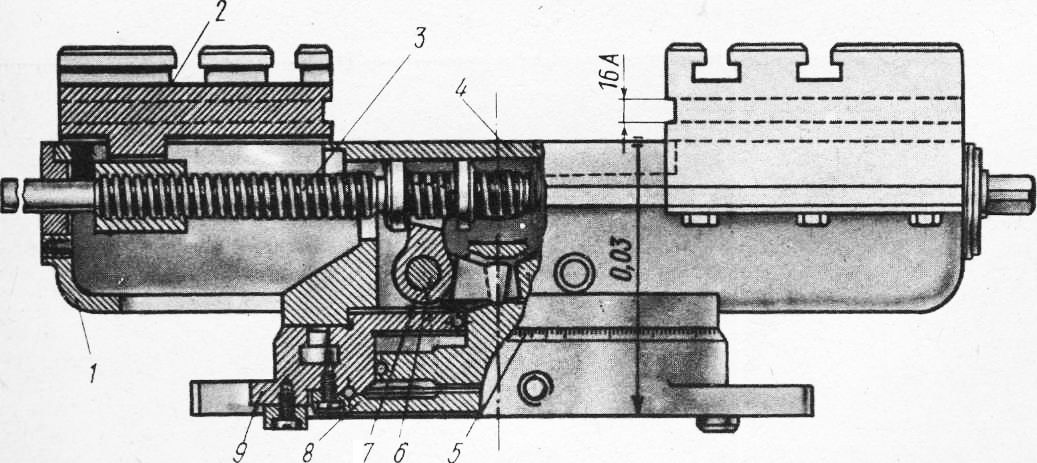

Menghinele hidraulice și aer-hidraulice oferă o forță de strângere mai mare decât menghinele acționate pneumatic. În fig. 26 prezintă o menghină hidraulică rotativă, a cărei caracteristică este mișcarea simultană a ambelor fălci, asigurând autocentrarea piesei. Piesele de prelucrat sunt asigurate sub o presiune a uleiului de 4900 kPa furnizată de la sistemul hidraulic al mașinii sau de la o unitate de pompă separată în cavitatea de bază. Sub presiunea uleiului, pistonul se mișcă în jos, iar pârghiile, întorcându-se în jurul axelor lor pe șuruburi, presează ambele fălci la distanțe egale. Pentru a instala și asigura piesele de prelucrat sau suprapuneri speciale, sunt prevăzute caneluri în formă de T pe planurile superioare și laterale ale fălcilor. Reglarea prealabilă a menghinei se face cu șuruburi. Capacitatea de a roti corpul în raport cu baza 9 vă permite să procesați piesele de prelucrat cu rotație în jurul unei axe la 360° cu o precizie de 1° pe scară. Cursa mecanizată a fălcilor mobile din această menghină este de 24 mm. La reglare, fălcile sunt depărtate de la 0 la 200 mm. Forța de strângere la presiunea uleiului specificată ajunge la 53955 N.

Recent, dispozitivele cu magneți de oxid de bariu au început să fie folosite pentru a securiza piesele de prelucrat din oțel și fontă cu o suprafață de sprijin plană. Dispozitivele cu magneți de oxid de bariu prezintă o serie de avantaje în comparație cu dispozitivele magnetice utilizate anterior și anume: nu există magnetism rezidual în piesele de prelucrat fixe, unealta de tăiere a metalelor nu este magnetizată, pentru fabricarea unor astfel de dispozitive se folosesc materiale nerare. .

Orez. 8. Fălci de schimb pentru menghine de mașină

Orez. 9. Menghină hidraulică rotativă cu autocentrare

Orez. 10. Dispozitiv cu magneți de oxid de bariu

Orez. 11. Instalarea unei menghine pe masa mașinii de frezat

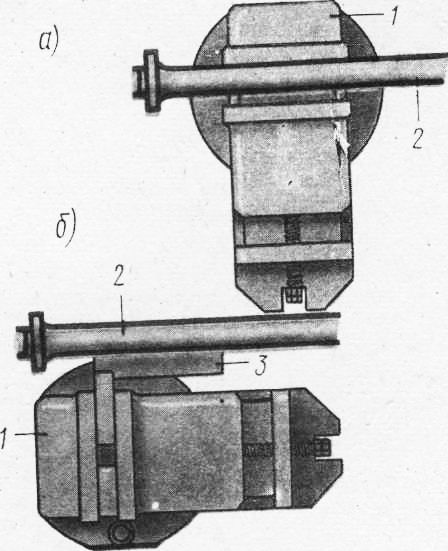

Menghinele magnetice pot fi instalate folosind chei (crackers) introduse in canelura de la baza menghinei. Aceste chei sunt introduse în canelura din mijloc a mesei mașinii. Înșurubarea piulițelor șuruburilor de prindere se face treptat. Strângerea excesivă a unei piulițe și apoi a tuturor celorlalte poate cauza alinierea greșită a menghinei. Menghina poate fi instalată direct pe dornul de frezat. Fălcile menghinei sunt instalate paralel cu axa dornului de frezat. În acest caz, dornul este adus în contact cu falca staționară a menghinei și apoi piulițele șuruburilor de strângere sunt strânse. În fig. Figura 11, b prezintă instalarea unui menghin pentru cazul în care fălcile sunt amplasate perpendicular pe axa dornului de frezat. În fălcile menghinei este fixat un pătrat, care este apăsat pe dornul de frezat cu raftul liber. Pentru a evita deformarea dornului, este necesar să se folosească un ecartament, care este introdus între dornul de frezat și falca fixă sau flanșa liberă a pătratului. Dacă este instalată corect, joja poate fi scoasă cu puțin efort.

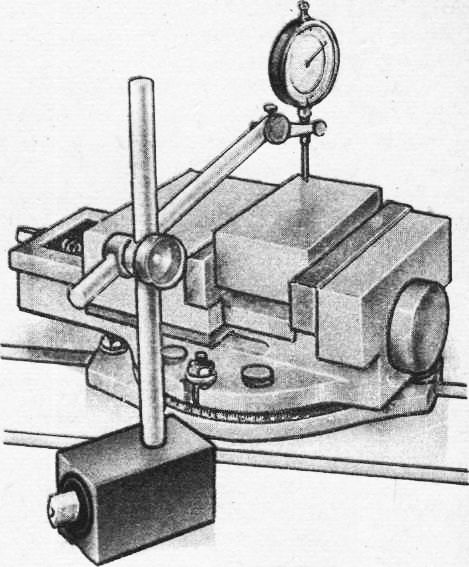

Orez. 12. Alinierea piesei de prelucrat la instalarea acesteia într-un menghină

Alinierea pieselor prelucrate într-o menghină. Concomitent cu asigurarea piesei de prelucrat, se verifică corectitudinea poziției acesteia și se corectează erorile de instalare. Montarea corectă a piesei de prelucrat în menghină în raport cu masa mașinii se verifică cu un calibre de grosime. Pentru o instalare mai precisă a piesei de prelucrat, în locul unui indicator de grosime este utilizat un indicator cu un suport.

Atunci când se utilizează diverse tampoane detașabile pentru menghină, procesul de instalare a piesei de prelucrat este simplificat și, în unele cazuri, nu este necesară alinierea ulterioară. O potrivire strânsă a planului inferior al piesei de prelucrat pe căptușeală se realizează prin lovirea cu un ciocan de cupru sau alamă. Înainte de a asigura piesele de prelucrat cu suprafețe deja prelucrate într-o menghină, este necesar să îndepărtați orice bavuri formate în timpul tranziției anterioare, dacă acestea pot interfera cu instalarea sau fixarea corectă a piesei de prelucrat. Fălcile menghinei trebuie acoperite cu capace din tablă de cupru, alamă sau aluminiu pentru a proteja suprafețele tratate de lovituri. În plus, este întotdeauna necesar să îndepărtați așchiile de pe masă, suprafețele de susținere a piesei de prelucrat, dispozitivele de prindere, menghine și plăcuțe înainte de prelucrare. Piesele de prelucrat cu pereți subțiri și de rigiditate scăzută nu trebuie strânse cu forță mare pentru a evita deformarea lor și, în consecință, deformarea dimensiunii și formei după prelucrare.

În producția pe scară largă și în masă, dispozitivele speciale pentru instalarea și asigurarea unei anumite piese sunt utilizate pe scară largă. Asigurarea pieselor de prelucrat în dispozitive speciale nu numai că reduce timpul de instalare și aliniere a acestora, dar asigură și o precizie mai mare de prelucrare. Sistemul pneumatic trebuie testat operațional pentru scurgeri de aer. Același lucru trebuie făcut și pentru clemele hidraulice.